A NBR 16797 de 10/2020 – Medida de torque em ensaios SPT durante a execução de sondagens de simples reconhecimento à percussão — Procedimento especifica o método para medida de torque máximo (Tmáx) e torque residual (Tres) em sondagens de simples reconhecimento de solos a percussão com ensaio SPT.

O valor de N depende não só das propriedades do solo, mas também da eficiência do equipamento utilizado no ensaio SPT. A determinação da energia transferida permite avaliar variações do valor de N resultante de diferenças nos equipamentos e nos modos de operação. Existe uma relação linear aproximada entre a penetração incremental de um amostrador no solo e a quantidade de energia do martelo que é transferida para a composição de hastes de perfuração e, portanto, uma relação inversa aproximada entre o valor de N e essa energia transferida.

Como aparelhagens, deve-se usar um dispositivo para efetuar medições, como uma haste instrumentada que deve ter um segmento de haste com no mínimo 300 mm de comprimento preferencialmente com a mesma impedância da haste a ser utilizada no equipamento a ser calibrado, utilizada para medir acelerações e forças normais, causadas pela propagação de uma onda de tensão causada pelo golpe do martelo. A haste instrumentada deve ter uma impedância igual a das hastes de perfuração e a sua resistência deve ser tal que os golpes de martelo não causem deformações permanentes. Caso necessário, a haste instrumentada deve ser tratada termicamente para atingir esta resistência.

Na haste instrumentada são instalados um transdutor de força e um par de acelerômetros, em posições diametralmente opostas. A seção onde são instalados os dispositivos de medição deve estar localizada a uma distância igual ou superior a três diâmetros das extremidades. Os dispositivos de medição devem estar devidamente impermeabilizados e mecanicamente protegidos. A haste instrumentada deve ser instalada no topo da composição de hastes de perfuração, logo abaixo da cabeça de bater. Assim, a energia devida ao impacto do martelo é transmitida pela cabeça de bater e da haste instrumentada à composição de hastes de perfuração. Tanto o transdutor de força como os acelerômetros devem receber uma proteção impermeabilizante.

As forças normais atuantes nas hastes de perfuração devem ser medidas por um transdutor de força, montado na haste instrumentada. Esse transdutor deve ser constituído de pares de extensômetros elétricos fixados diametralmente opostos na superfície da haste, formando um circuito de ponte completa. Transdutores de força que causem alterações substanciais na impedância das próprias hastes, não podem ser usados.

Os transdutores de força devem ser periodicamente calibrados conforme sua utilização, sendo mandatória a calibração a cada cinco anos. Acelerações devem ser medidas com um conjunto de dois acelerômetros, fixados diametralmente opostos na haste instrumentada, a uma distância máxima de 100 mm da seção onde são medidas as forças. As direções dos eixos dos acelerômetros devem coincidir com o eixo da haste instrumentada. Os acelerômetros são fixados com o auxílio de pequenos suportes metálicos rígidos, com formato aproximadamente cúbico, que podem ser colados, parafusados ou soldados à haste instrumentada.

Os suportes devem apresentar uma geometria tal que não gerem vibrações adicionais ao sistema. Suportes plásticos ou suportes salientes que possam estar sujeitos à flexão durante o impacto, não podem ser usados. Acelerômetros devem apresentar resposta linear de pelo menos 10.000 g e resposta de frequência utilizável de pelo menos 4.5 kHz. Os sinais de aceleração devem ser integrados em relação ao tempo para se obter sinais de velocidade em função do tempo.

Os acelerômetros devem ser periodicamente calibrados conforme sua utilização, sendo mandatória a calibração a cada cinco anos. Os sinais de força e aceleração gerados pelo impacto do martelo devem ser transmitidos a um sistema de aquisição de dados, que funcionando acoplado a um computador ou a um sistema dedicado, permita a gravação, o processamento e a exibição desses dados. O dispositivo deve ser capaz de proporcionar condicionamento de sinal e fornecer energia de excitação para todos os transdutores.

Os dados devem ser digitalizados com uma resolução mínima de 12 bits. Os sinais dos transdutores individuais para cada golpe devem ser permanentemente armazenados em formato digital, devendo cada sinal registrado corresponder a um tempo total após o impacto suficiente para assegurar que todo o movimento da haste tenha cessado no final do registro. Os dados devem ser analisados com o auxílio de planilhas eletrônicas ou programas específicos. O computador deve ter memória suficiente para analisar simultaneamente todos os dados correspondentes a um golpe de martelo.

Os acelerômetros devem ser calibrados com uma acurácia de ±3%, utilizando uma barra de Hopkinson, com um impacto aço-aço de pelo menos 2.000 g. A barra de Hopkinson deve ser de aço, com pelo menos 10 m de comprimento e sem juntas ou soldas. A barra impactante também deve ser de aço, com a mesma seção transversal da barra de Hopkinson e o comprimento entre 3 m e 6 m.

Como as velocidades determinadas pela integração dos sinais de aceleração são teoricamente proporcionais às deformações medidas na barra de Hopkinson, pode-se então verificar o fator de calibração do acelerômetro. Deve-se calibrar os transdutores de força e os acelerômetros em períodos regulares ou da frequência de utilização, conforme requerido pelo plano de controle de qualidade da empresa, projeto ou como recomendado pelo fabricante. Segundo a NBR 16797, a aparelhagem necessária para a execução do ensaio é a descrita na NBR 6484, por meio do método manual e do método mecanizado, e a seguir descrita: cabeça de bater (deve haver um chanfro central em forma hexagonal para acoplar o adaptador do torquímetro, sem a retirada da cabeça de bater); torquímetro eletrônico ou mecânico; adaptador para encaixe do torquímetro; disco-centralizador.

O amostrador-padrão, de diâmetro externo de (50,8 ± 2) mm e diâmetro interno de (34,9 ± 2) mm, deve ter a forma e as dimensões indicadas na NBR 6484 e deve ser composto pelas seguintes partes: cabeça, devendo ter dois orifícios laterais para saída da água e do ar, bem como contendo interiormente uma válvula constituída por esfera de aço recoberta de material inoxidável (ver NBR 6484); corpo, devendo ser perfeitamente retilíneo, isento de amassamentos, ondulações, denteações, estriamentos, rebordos ou qualquer deformação que altere a seção e rugosidade superficial, podendo ou não ser bipartido longitudinalmente (ver NBR 6484); comprimento mínimo aceitável após eventual recuperação das roscas de 500 mm; e sapata ou bico, devendo ser de aço temperado e estar isenta de trincas, amassamentos, ondulações, denteações, rebordos ou qualquer tipo de deformação que altere a seção (ver NBR 6484).

A cabeça de bater da composição de cravação, que vai receber o impacto direto do martelo, deve ser constituída por tarugo de aço de (88 ± 10) mm de diâmetro, (90 ± 10) mm de altura e massa nominal entre 3,5 kg e 4,5 kg, conforme NBR 6484. O corpo deve ser perfeitamente retilíneo, isento de amassamentos, ondulações, denteamentos, estriamentos, rebordos ou qualquer deformação que altere a seção e a rugosidade superficial.

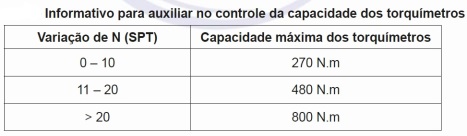

Também deve conter uma cavidade no furo central para possibilitar o encaixe e o travamento do adaptador, sem a retirada da cabeça de bater, uma vez que esse procedimento pode acarretar uma rotação no conjunto haste-amostrador, alterando assim o valor do torque. O torquímetro pode ser elétrico ou mecânico, nesse caso preferencialmente com ponteira de arraste. Especial atenção deve ser dada às capacidades máxima e mínima do torquímetro. Esse fato é importante, pois o torquímetro é danificado se sua capacidade for ultrapassada e a medida não for confiável se o mesmo trabalhar abaixo de sua capacidade mínima, conforme a tabela abaixo.

Deve-se aferir o torquímetro periodicamente, ou sempre que este sofrer algum impacto ou exceder à capacidade máxima durante o ensaio.

Clique aqui para visualizar a nova norma.